近日,中国科学院太空制造技术重点实验室(SMT)科研人员率先使用自主创新研发的面曝光立体光刻陶瓷3D打印机Ceramatrix在国内首次实现了3D打印有机前驱体聚硼硅氮烷(PBSN),并成功烧结制备了形状复杂的SiBCN陶瓷制件,具有优异的耐高温、抗蠕变性能,耐温可达1500 ℃,填补了我国在前驱体陶瓷材料3D打印领域的空白。该研究成果以“The fabrication of SiBCN ceramic components from preceramic polymers by digital light processing (DLP) 3D printing technology”为题发表在《Journal of the European Ceramic Society》期刊上。 耐热陶瓷可承受高温或极端环境,可用于制造发动机热端部件、火箭喷嘴和头锥等组件,但这些热稳定工程陶瓷不容易铸造或加工成必要的复杂外形。2016年美国HRL实验室研发出一种制作超强陶瓷材料的3D打印技术—前驱体陶瓷材料3D打印技术,成品能承受超过1400 ℃高温。由于该方法可以实现高折射率陶瓷材料的3D打印成型,制备复杂结构先进陶瓷零部件,有望满足其在高技术领域的应用。

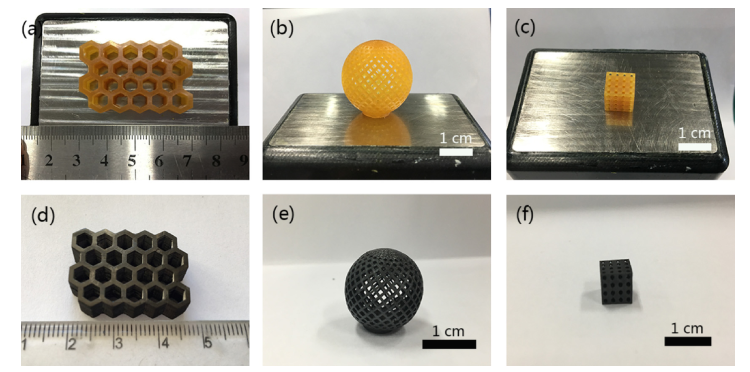

SMT重点实验室科研人员通过将高陶瓷产率的有机前驱体PBSN化学改性赋予其光敏特性,配合最优打印参数成功3D打印成型高精度陶瓷前驱体素胚。然后,科研人员将陶瓷前驱体素胚进行高温烧结,得到形状保持完好的SiBCN陶瓷构件。科研人员对烧结后的SiBCN陶瓷材料的热稳定性进行了测试,测试结果表明,1500℃下,重量仅损失0.35%,体现了SiBCN陶瓷材料具有优异的热稳定性能。

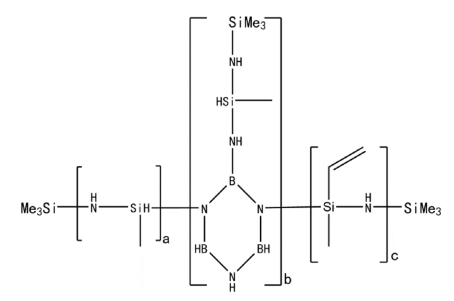

PBSN化学式;

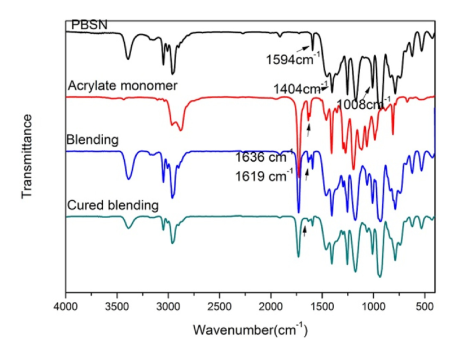

PBSN,光敏树脂单体,UV照射前后混合物的傅里叶红外光谱图

(a, b, c)为3D打印陶瓷前驱体素胚,(d, e, f)为相应的烧结后的SiBCN陶瓷构件

该技术实现了有机前驱体制备陶瓷与3D打印的完美结合,可以获得表面光洁度高、外形及内部结构精细、复杂特别是性能优异的陶瓷材料,将在超高声速飞行器、航天推进系统原件、隔热器件、多孔燃烧器及微机电系统元器件等领域获得广泛应用,其发展前景十分可观!SMT重点实验室科研人员将继续提升3D打印陶瓷前驱体制件的性能,丰富陶瓷前驱体的种类,实现高精度、高性能、并具有特殊功能的精密陶瓷构件的3D打印,并大力推广陶瓷前驱体3D打印技术在超高温热防护等方面的重要应用!

论文链接:

https://www.sciencedirect.com/science/article/abs/pii/S0955221918304187